初审编辑:康梦芸

责任编辑:赵静

编者按:培育新质生产力,壮大发展新动能。近年来,东营市完整准确全面贯彻新发展理念,抢抓省绿色低碳高质量发展先行区建设机遇,加快推进新旧动能转换,培育出众多行业领军企业。为全面展现东营市优秀企业的创新活力和发展动力,大众网联合东营市工信局推出“质在必营”专题策划,通过深入报道专精特新“小巨人”、行业龙头、单项冠军、隐形冠军等企业,以企业故事诠释东营发展韧性,让培育新质生产力成为发展主旋律。

大众网记者 李彦涵 苏志浩 孟燕芳 东营报道

毫不起眼的白色粉末,看起来与面粉没有任何区别,售价却在100元至200元每公斤的价格,而在20年前,根据不同的型号,进口它的价格却是每公斤1000元至2000元之间,这就是被称作“电子工业的支柱”的钛酸钡。

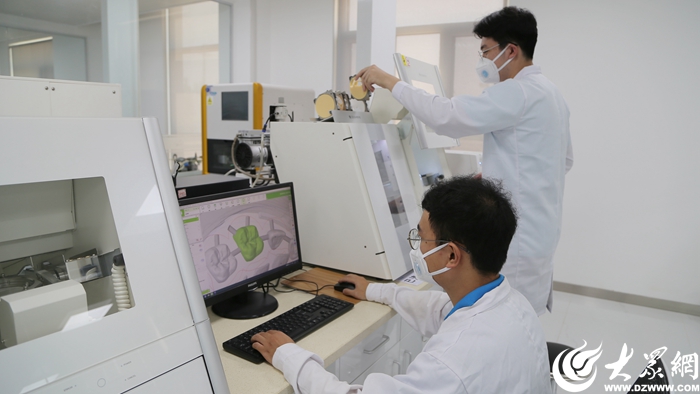

3月29日,大众网记者走进山东国瓷功能材料股份有限公司,探访国产多层陶瓷电容器用钛酸钡材料是如何在西方国家“卡脖子”的背景下突出重围的。

钛酸钡为何被称为电子工业的支柱?

半导体是一个非常庞大的产品,其中集成电路占到80%,而集成电路中有一个非常重要的组成部分,称为“被动元件”,被动元件分电阻器、电容器、电感器三类,其中电容器是使用最多的,占比65%,钛酸钡材料就是这个电容器的核心材料。所以,钛酸钡这个产品又被称为“电子工业的支柱”,应用范围涵盖电子信息和通讯领域、汽车领域、生物医疗领域和航空航天领域等多个现代高科技领域。

如果把集成电路比作一个人体的话,那么钛酸钡就是血液里的血红细胞,是一个必不可少且数量庞大的存在。

国瓷材料公司焦工程师告诉记者,这个材料的发展历史可以追溯到20世纪80年代,随着半导体产业的发展,钛酸钡的重要性与日俱增,而生产技术却长期被日本及韩国垄断,试图在半导体制造产业对我国进行封锁。“2005年之前,我们想使用钛酸钡只能依赖日本进口,根据型号的不同,进口价格为每公斤1000元到2000元不等,价格昂贵、数量有限不说,卖给我们的还是已经被日本国内淘汰掉的材料。”焦工说道。

钛酸钡的后道产品叫作“多层片式陶瓷电容器(MLCC)”,中国MLCC研发起步较晚,目前国产产品占全球市场份额的5%左右,一旦西方国家对中国进口实施制止的话,那么国内所有电子行业都会受到冲击,所以发展拥有自主知识产权的钛酸钡材料显得尤为重要。

1997年,在国瓷材料公司还未成立之前,公司的创始人们就立项了钛酸钡研发项目。这个产品的生产有两条路线,分别为“固相法”和“水热法”,而这个产品的核心就是技术路线的选择。立项之初,技术人员研究了几乎所有的技术路线,试图找出在未来的五到十年后,到底哪个技术路线会相对领先。

“我们通过深入的市场生命周期、技术生命周期、产品生命周期自身的变化逻辑以及技术路线与生命周期的本质的功效关联后,最终得出结论:在未来5到10年,相对有机会领先的只有水热法,所以我们选择了水热法。”焦工说道。

但水热法在具有发展优势的同时,工艺复杂程度和技术难度也较固相法有很大提高,水热法共有130个工艺控制点,而固相法只有30个;同时,当年国内钛酸钡生产的上下游配套都不成熟,项目技术人员甚至需要长期蹲点供应商的生产车间,帮助其提升原材料品质。

“钛酸钡是世界上最难做的产品之一,这个产品一吨可以做几十亿至上百亿只MLCC,每个MLCC可以做到几十层、几百层甚至上千层,而每一层都是由这个钛酸钡材料做的。”焦工向记者介绍道,“如果我们把这个数字乘在一起,比如说我们按1万吨,每吨按100亿支MLCC,每支MLCC按1000层算,加在一起是10亿亿层,相当于每年要保证10亿亿层的合格率。”

宝剑锋从磨砺出,梅花香自苦寒来。走过困难重重的研发之路,国瓷公司通过“水热法”自主研发的钛酸钡于2005年正式问世,国瓷公司不仅成为继日本堺化学之后全球第二家成功运用高温高压水热工艺批量生产高纯度、纳米级钛酸钡粉体的企业,实现了钛酸钡国产化替代,更从此一举打破了日韩等国家在钛酸钡材料领域对我国的技术封锁,让国内集成电路产业不再被“卡脖子”。

目前,全球能够大批量商业化生产钛酸钡的企业只有6家,其中5家都在日本,第6家就是国瓷材料公司,钛酸钡材料年产量达1.5万吨,占到全球市场份额的近40%,除供应国内企业外,还反向销往日本、韩国等国家,而售价只有之前进口价格的十分之一。

至今为止,国瓷材料公司的MLCC用介质材料生产已经形成规格较为齐全、具有一定技术水平的产业体系,大部分产品均已替代进口,打破了国外对于超细、纳米钛酸钡粉体材料的技术垄断,实现200nm以下四方相钛酸钡介质材料国产化。

“中国新材料产业不能直接照搬西方先进的模式,需要站在巨人的肩膀上,结合自己的历史实践,取其精华去其糟粕,打造属于我们自己特质的模式,形成自己的核心竞争力和战略竞争优势,最终成为中国式现代化和新质生产力的重要组成部分。”谈及国内新材料产业未来发展,焦工这样说道,“不论是从共性的趋势和规律来看,又是从经济发展的贡献来看,还是从企业发展的结果来看,任何产业的高质量发展最终都要指向技术创新,这是大自然的发展规律,也是人类历史实践的总结。”

初审编辑:康梦芸

责任编辑:赵静